Беткі кедір-бұдырлықты қалай өлшеуге болады?

Беттің кедір-бұдырлығын сол беттегі орташа беттік шыңдар мен аңғарларды өлшеу арқылы есептеуге болады. Өлшеу көбінесе «Ra» деп аталады, бұл «кедір-бұдырлықтың орташа мәні» дегенді білдіреді. Ra өте пайдалы өлшеу параметрі болып табылады. Сондай-ақ, ол өнімнің немесе бөлшектің әртүрлі салалық стандарттарға сәйкестігін анықтауға көмектеседі.

Мұны беткі өңдеу кестелерімен салыстыру арқылы жасауға болады.

Беттік кедір-бұдырлық кестесінде Ra және Rz қандай айырмашылықтарға ие?

Ra - шыңдар мен аңғарлар арасындағы орташа ұзындықтың өлшемі. Ол сондай-ақ іріктеу ұзындығы шегінде бетіндегі орташа сызықтан ауытқуды өлшейді.

Екінші жағынан, Rz ең биік шың мен ең төменгі аңғар арасындағы тік қашықтықты өлшеуге көмектеседі. Ол мұны бес іріктеу ұзындығы ішінде жасайды, содан кейін өлшенген қашықтықтарды орташалайды.

Беткі қабаттың өңделуіне қандай факторлар әсер етеді?

Беткі өңдеуге бірнеше факторлар әсер етеді. Осы факторлардың ішіндегі ең үлкені - өндіріс процесі. Токарлық өңдеу, фрезерлеу және тегістеу сияқты өңдеу процестері бірнеше факторларға байланысты болады. Демек, беткі өңдеуге әсер ететін факторларға мыналар жатады

келесі:

Берілістер және жылдамдықтар

Станок құралының жағдайы

Құрал жолының параметрлері

Кесу ені (қадам басу)

Құралдың бұрылуы

Кесу тереңдігі

Діріл

Салқындатқыш сұйықтық

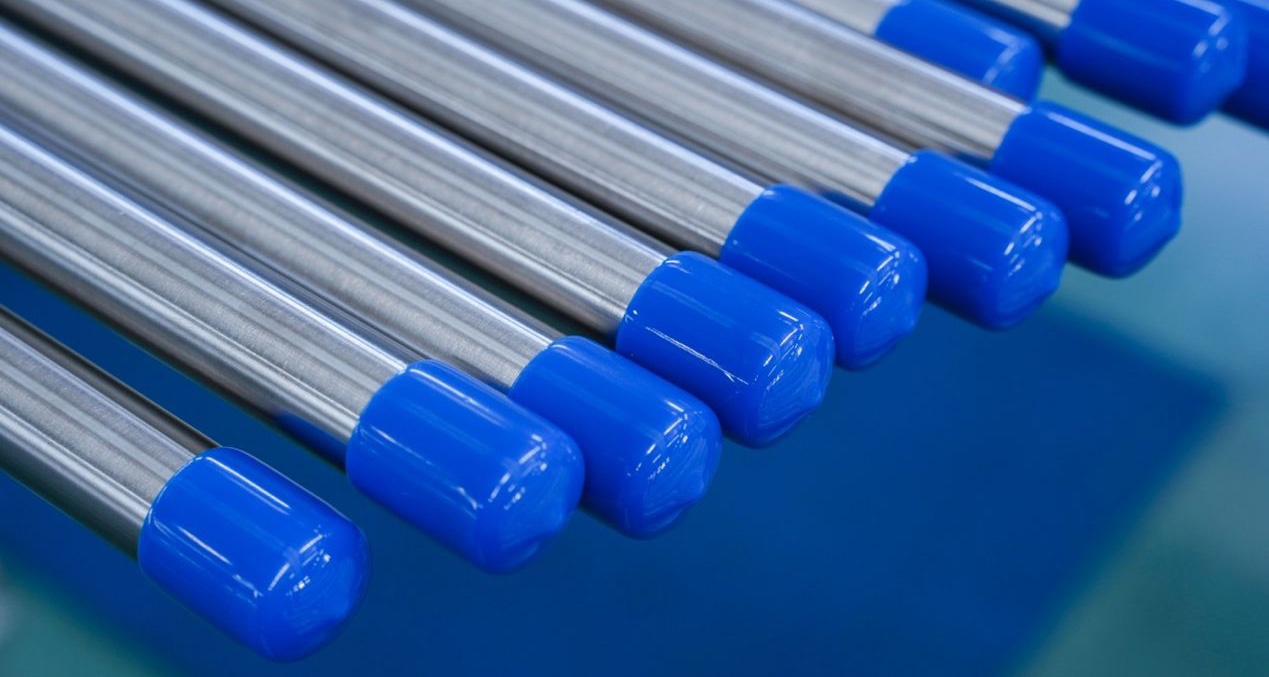

Дәлдік түтіктерін өңдеу процесі

Жоғары өнімді тот баспайтын болаттан жасалған дәлдіктегі құбырларды өңдеу және қалыптау технологиясы дәстүрлі жіксіз құбырлардан ерекшеленеді. Дәстүрлі жіксіз құбыр дайындамалары әдетте екі орамды айқас орама ыстық перфорация арқылы жасалады, ал құбырларды қалыптау процесі әдетте сызбалық қалыптау процесін қолданады. Тот баспайтын болаттан жасалған дәлдіктегі құбырлар әдетте дәлдіктегі аспаптарда немесе медициналық құрылғыларда қолданылады. Бағалары салыстырмалы түрде жоғары ғана емес, сонымен қатар олар әдетте негізгі жабдықтар мен аспаптарда қолданылады. Сондықтан дәлдіктегі тот баспайтын болаттан жасалған құбырлардың материалына, дәлдігіне және беткі өңдеуіне қойылатын талаптар өте жоғары.

Жоғары өнімді, қиын пішінделетін материалдардан жасалған түтік дайындамалары әдетте ыстық экструзия арқылы жасалады, ал түтіктерді қалыптау әдетте суықтай илемдеу арқылы өңделеді. Бұл процестер жоғары дәлдікпен, үлкен пластикалық деформациямен және жақсы құбыр құрылымының қасиеттерімен сипатталады, сондықтан олар қолданылады.

Әдетте азаматтық дәлдіктегі тот баспайтын болат құбырлар 301 тот баспайтын болат, 304 тот баспайтын болат, 316 тот баспайтын болат, 316L тот баспайтын болат, 310S тот баспайтын болат болып табылады. Әдетте, NI8-ден астам материалдар, яғни 304-тен жоғары материалдар шығарылады, ал төмен материалдары бар дәлдіктегі тот баспайтын болат құбырлар шығарылмайды.

201 және 202 тот баспайтын болат деп атау әдеттегідей, себебі ол магнитті және магниттерге тартылады. 301 де магнитті емес, бірақ суық өңдеуден кейін магнитті және магниттерге тартылады. 304, 316 магнитті емес, магниттерге тартылмайды және магниттерге жабыспайды. Оның магнитті немесе магнитті емес екендігінің негізгі себебі - тот баспайтын болат материалында хром, никель және басқа элементтер әртүрлі пропорцияларда және металлографиялық құрылымдарда болады. Жоғарыда аталған сипаттамаларды біріктіре отырып, тот баспайтын болаттың сапасын бағалау үшін магниттерді пайдалану да мүмкін әдіс болып табылады, бірақ бұл әдіс ғылыми емес, себебі тот баспайтын болат өндірісінде суық тарту, ыстық тарту және жақсырақ өңдеу бар, сондықтан магнетизм аз немесе мүлдем болмайды. Егер ол жақсы болмаса, магнетизм үлкенірек болады, бұл тот баспайтын болаттың тазалығын көрсете алмайды. Пайдаланушылар дәл тот баспайтын болат құбырлардың қаптамасы мен сыртқы түріне қарап та баға бере алады: кедір-бұдырлығы, біркелкі қалыңдығы және бетінде дақтар бар-жоғы.

Құбырларды өңдеудің кейінгі илемдеу және тарту процестері де өте маңызды. Мысалы, экструзия кезінде майлағыштар мен беткі оксидтерді кетіру өте қолайлы емес, бұл тот баспайтын болаттан жасалған дәлдіктегі құбырлардың дәлдігі мен беткі сапасына айтарлықтай әсер етеді.

Жарияланған уақыты: 2023 жылғы 21 қараша